Door Simon Jansen

28 oktober 2024

Wat is een FMECA (Failure Mode, Effects & Criticality Analysis)?

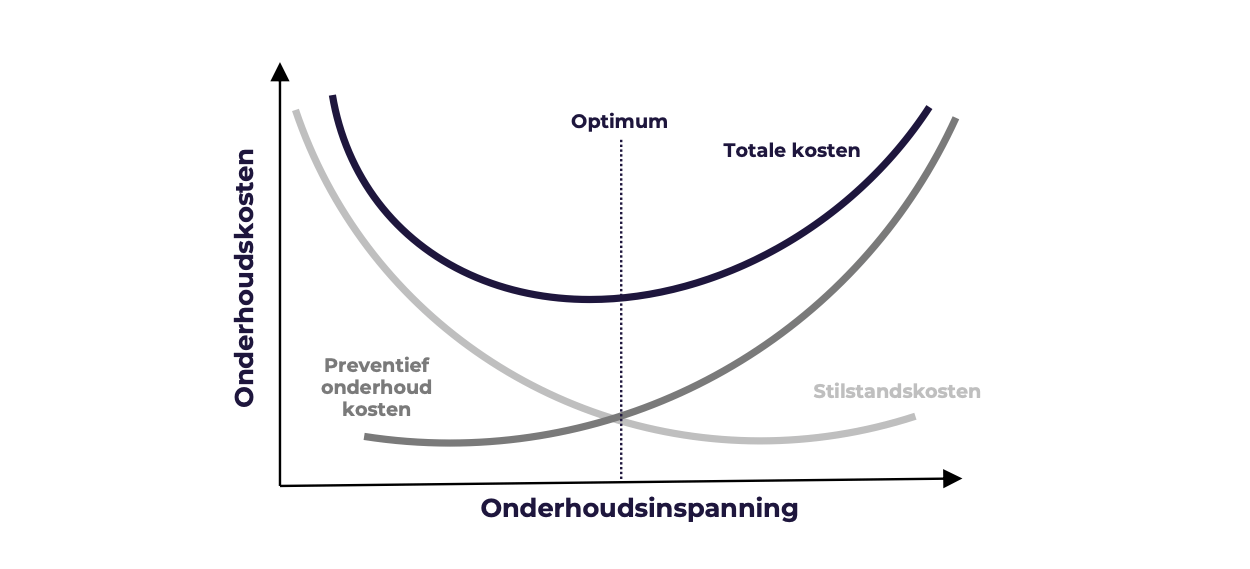

Een FMECA (Failure Modes, Effects, and Criticality Analysis) is een methode om mogelijke faaloorzaken van installaties te identificeren en de impact ervan te beoordelen. Door deze faaloorzaken analyseren, kun je vaststellen welke onderdelen cruciaal zijn voor preventief onderhoud en welke onderdelen zonder problemen tot falen mogen doorgaan. Hiermee vind je een goede balans tussen preventief en correctief onderhoud, wat zorgt voor hogere betrouwbaarheid, lagere kosten en betere veiligheid.

Oorsprong van FMECA

FMECA werd in de jaren 1940 ontwikkeld door het Amerikaanse leger. Toen ontstond het idee om faaloorzaken te voorspellen en te voorkomen in plaats van alleen maar te repareren. Deze methode, vastgelegd in de MIL-P-1629-standaard van 1949, werd al snel overgenomen door andere industrieën vanwege de betrouwbaarheid en veiligheid die het biedt voor complexe systemen.

Waarom een FMECA uitvoeren?

Het doel van FMECA is om een effectieve onderhoudsstrategie te ontwikkelen, door het juiste evenwicht te vinden tussen preventief en correctief onderhoud. Door kritieke onderdelen preventief te onderhouden, kun je onnodige kosten en onverwachte stilstand vermijden. Ondertussen kunnen minder belangrijke onderdelen blijven draaien totdat ze echt kapotgaan (run-to-failure), wat helpt de onderhoudskosten te optimaliseren zonder de betrouwbaarheid te verminderen.

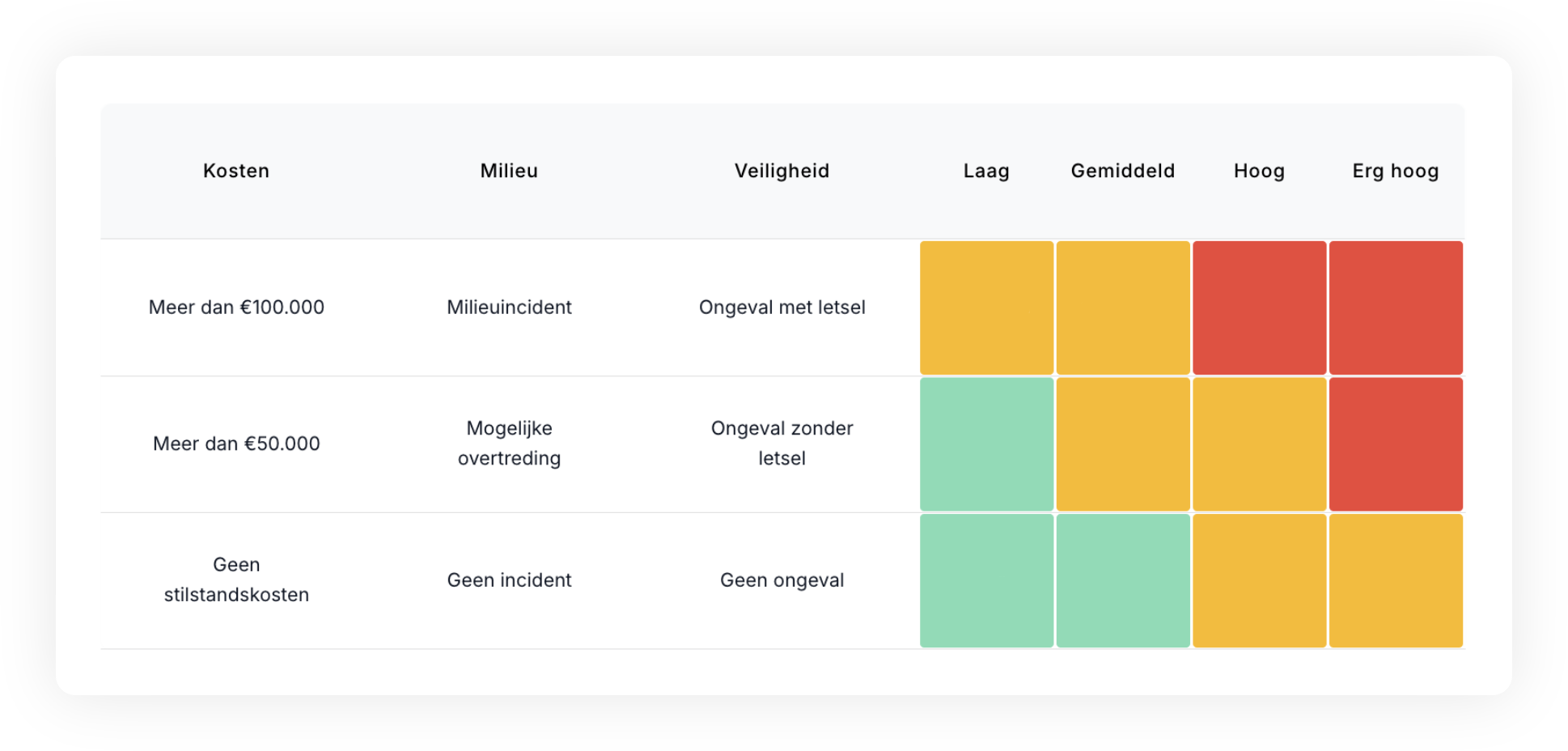

Afbeelding: Voorbeeld van risicomatrix FMECA

Hoe voer je een FMECA uit?

Een FMECA volgen verloopt in meerdere stappen:

Begin met het duidelijk omschrijven van het systeem dat je gaat analyseren. Dit houdt in dat je de grenzen, onderdelen en subsystemen bepaalt, bijvoorbeeld met P&ID’s (Piping and Instrumentation Diagrams).

Een risicomatrix helpt risico’s in te schatten en te prioriteren op basis van hoe waarschijnlijk en ernstig ze zijn. Dit wordt afgestemd op doelen als veiligheid, kosten en kwaliteit. Elke combinatie van kans en gevolg krijgt een risiconiveau toegewezen, van acceptabel tot onacceptabel.

Breng eerst de functies van het systeem in kaart om inzicht te krijgen in mogelijke faalvormen die kunnen leiden tot het niet langer goed functioneren van het systeem.

Nadat de functies zijn bepaald, worden alle mogelijke faalvormen geïdentificeerd die deze functies kunnen verstoren.

Voor elke faalvorm identificeer je de achterliggende faaloorzaken. Het begrijpen van deze oorzaken is cruciaal om de juiste maatregelen te definiëren die toekomstige storingen kunnen voorkomen.

Leg uit wat er gebeurt als een faalvorm zich voordoet in een worstcasescenario. Dit helpt later bij het nauwkeurig beoordelen van de ernst van de gevolgen.

In deze stap bekijk je hoe vaak elke faaloorzaak optreedt, bijvoorbeeld door het te baseren op historische gegevens, monteurservaring, leveranciersinformatie of expertbeoordelingen.

Aan de hand van de eerder beschreven faaleffecten bepaal je de specifieke gevolgen van het falen, bijvoorbeeld op het gebied van stilstand, veiligheid, kosten en milieu.

De criticaliteit van elke faaloorzaak wordt vastgesteld door de kans en de ernst van de gevolgen te combineren, zoals bepaald is in de risicomatrix.

Op basis van de criticaliteit bepaal je specifieke maatregelen om de kans op faaloorzaken of de impact ervan te beperken. Kritische faaloorzaken worden gemitigeerd door middel van preventief onderhoud, terwijl minder kritische faaloorzaken kunnen worden beheerd met een "run-to-failure"-strategie. Daarnaast kunnen organisatorische maatregelen, zoals training en operationele aanpassingen, helpen om de gevolgen van storingen te reduceren.

De laatste stap is het implementeren van de vastgestelde maatregelen, zoals het aanpassen van het onderhoudsplan in het onderhoudsbeheersysteem.

Conclusie

FMECA is een gestructureerde methode die helpt de betrouwbaarheid, veiligheid en kosten van installaties te verbeteren. Door mogelijke faaloorzaken systematisch op te sporen en te analyseren, kunnen organisaties een goede balans vinden tussen preventief en correctief onderhoud. Zo kunnen bedrijven hun kritieke onderdelen beschermen met preventieve maatregelen en tegelijkertijd kosten besparen door minder belangrijke onderdelen op een run-to-failure-strategie te laten draaien. Op deze manier komen bedrijven tot de meest effectieve onderhoudsstrategie.